安悅科技:SMT印刷錫膏焊接質(zhì)量的主要影響因素

引言

隨著工業(yè)化的提高和工業(yè)4.0時(shí)代的到來,人們對(duì)電子產(chǎn)品的要求也越來越高,既要能滿足多功能、集約化、智能化的要求,同時(shí)還需要有良好的產(chǎn)品品質(zhì)。有些客戶還提出了零缺陷零維修的要求。因此,對(duì)于SMT行業(yè)來說,優(yōu)質(zhì)的焊接質(zhì)量是產(chǎn)品的立足之本,是企業(yè)生存之道。

在實(shí)際生產(chǎn)過程中,焊接缺陷集中體現(xiàn)在回流焊接完成階段,但此時(shí)出現(xiàn)的焊接問題并不完全是由回流焊工藝造成的。因?yàn)?/span>SMT焊接質(zhì)量除了與回流焊工藝(溫度曲線)有直接關(guān)系外,還與PCB焊盤的可制造性設(shè)計(jì)、鋼網(wǎng)設(shè)計(jì)、元件和PCB焊盤可焊性、生產(chǎn)設(shè)備狀態(tài)、錫膏質(zhì)量,以及每道工序的工藝參數(shù)和操作人員的操作技能有著密切關(guān)系。

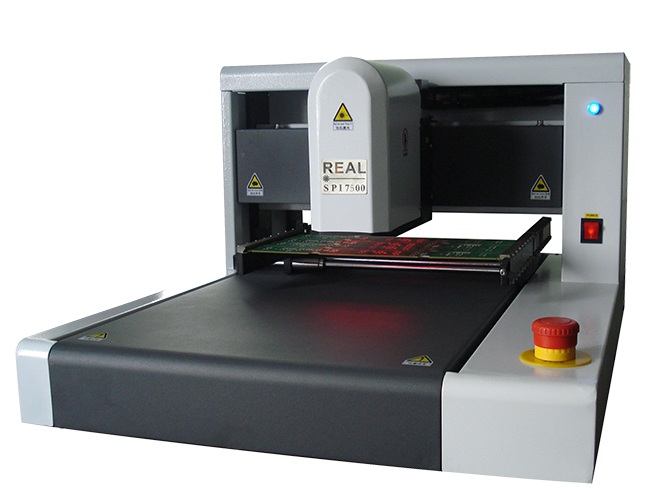

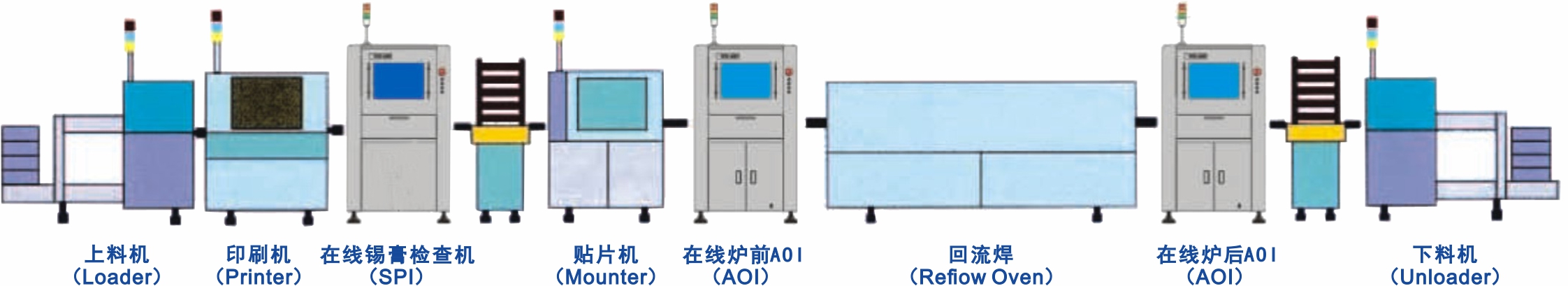

[1] 圖1為SMT的生產(chǎn)流程圖。

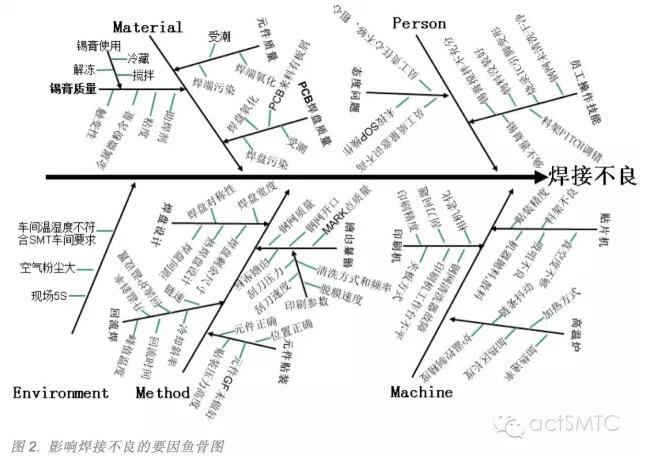

下面根據(jù)一般SMT的生產(chǎn)流程,以魚骨圖的方法找出影響焊接質(zhì)量的主要影響因素。圖2 是焊接不良魚骨圖。

物料

物料作為SMT貼裝的重要組成元素之一,其質(zhì)量和性能直接影響回流焊接質(zhì)量,具體需注意以下幾個(gè)方面:

1. 元器件的包裝方式要滿足貼片機(jī)自動(dòng)貼裝的要求;

2. 元器件的外形要滿足自動(dòng)化表面貼裝的要求,要有標(biāo)準(zhǔn)化的形狀及有良好的尺寸精度;

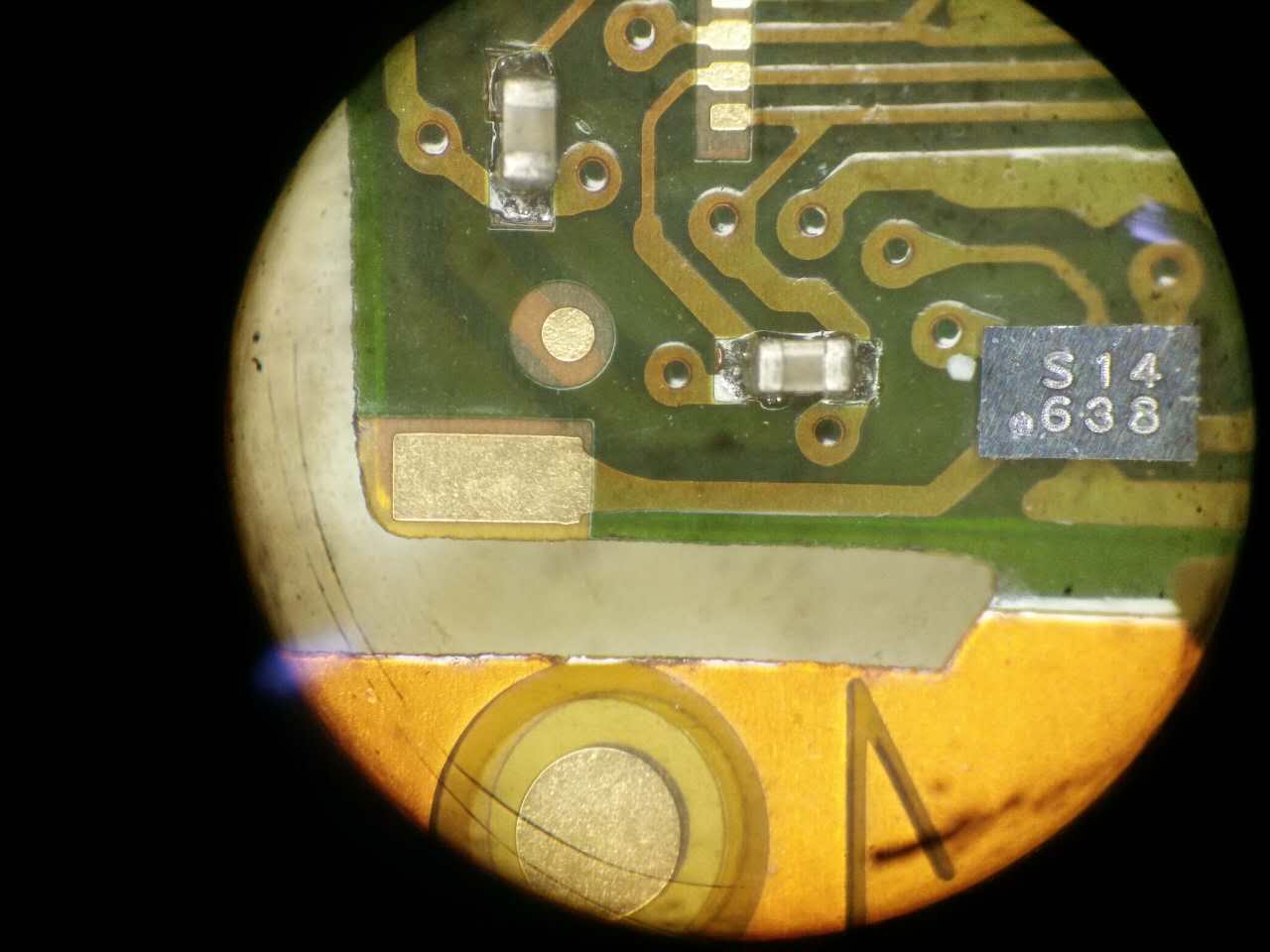

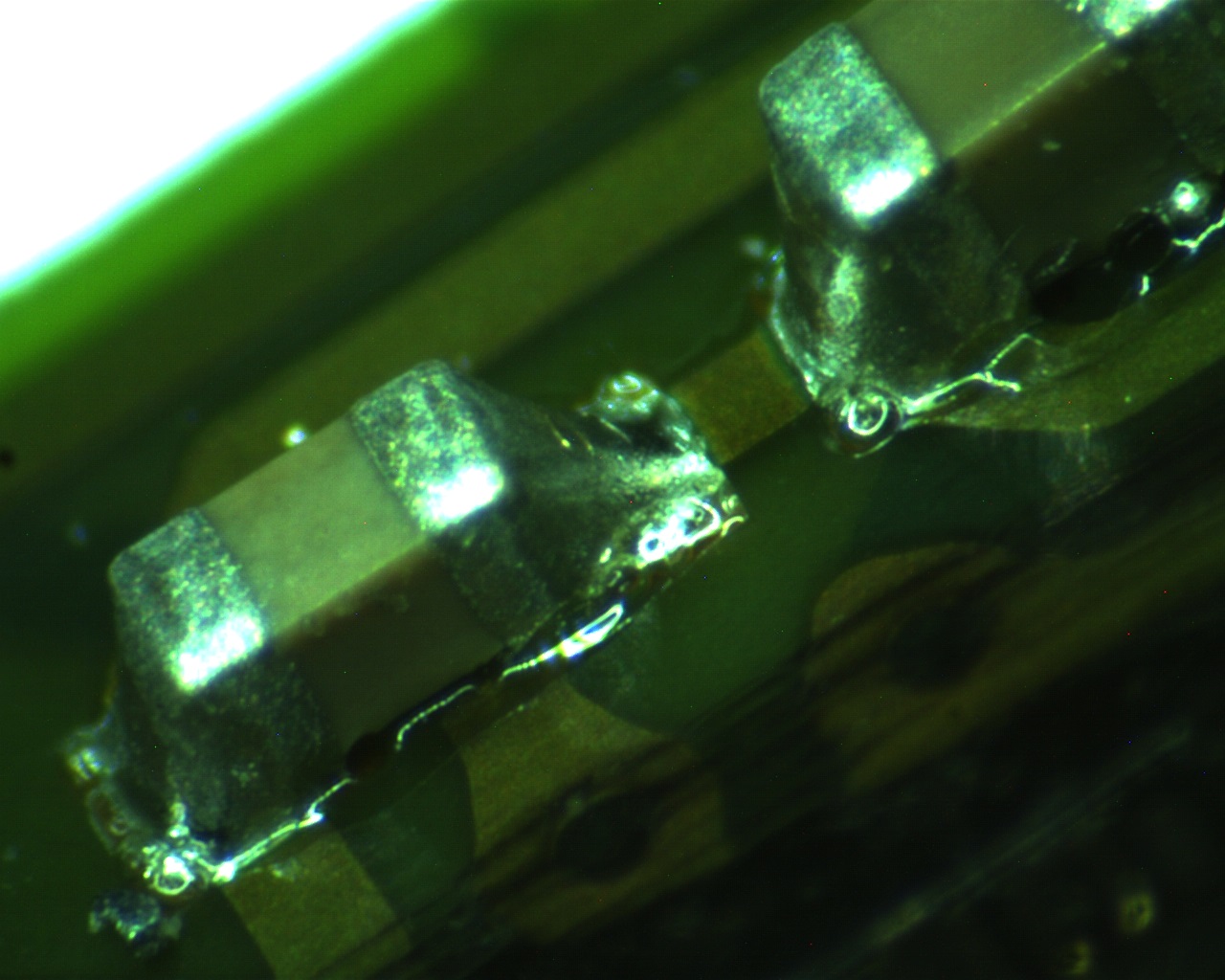

3. 元件可焊端和PCB焊盤鍍層質(zhì)量需滿足回流焊接的要求,元件可焊端和焊盤無污染或氧化。如果元件可焊端和PCB焊盤氧化或污染或受潮時(shí),在回流焊接時(shí)就會(huì)出現(xiàn)潤濕不良、虛焊、產(chǎn)生焊錫珠和空洞等焊接缺陷。特別是濕敏元件和PCB的管控,未使用完要及時(shí)進(jìn)行真空包裝并放入干燥柜中貯藏,下次生產(chǎn)時(shí)如有必要還需進(jìn)行烘烤。

PCB焊盤的可制造性設(shè)計(jì)

PCB設(shè)計(jì)質(zhì)量是衡量表面貼裝技術(shù)水平的一個(gè)重要標(biāo)志,是保證表面貼裝質(zhì)量的首要條件之一。來自HP公司的統(tǒng)計(jì)數(shù)據(jù),70%~80%的生產(chǎn)缺陷直接與設(shè)計(jì)有關(guān)。如基板材質(zhì)選擇、元件布局、焊盤及熱焊盤設(shè)計(jì)、阻焊層設(shè)計(jì)、元件封裝選型、組裝方式、傳送邊、定位孔、光學(xué)定位點(diǎn)、EMC(電磁兼容) 等可靠性設(shè)計(jì)有關(guān)的焊盤、導(dǎo)線要求等。

如果PCB焊盤設(shè)計(jì)正確,貼裝時(shí)如出現(xiàn)少量的歪斜,回流焊時(shí),在熔融焊錫表面張力的作用下歪斜可以得到糾正(稱為自定位或自校正效應(yīng));相反,如果PCB焊盤設(shè)計(jì)不正確,即使貼裝位置十分準(zhǔn)確,回流焊后反而會(huì)出現(xiàn)元件位置偏移、立碑等焊接缺陷。因此,SMT焊盤設(shè)計(jì)應(yīng)把握好以下幾點(diǎn):

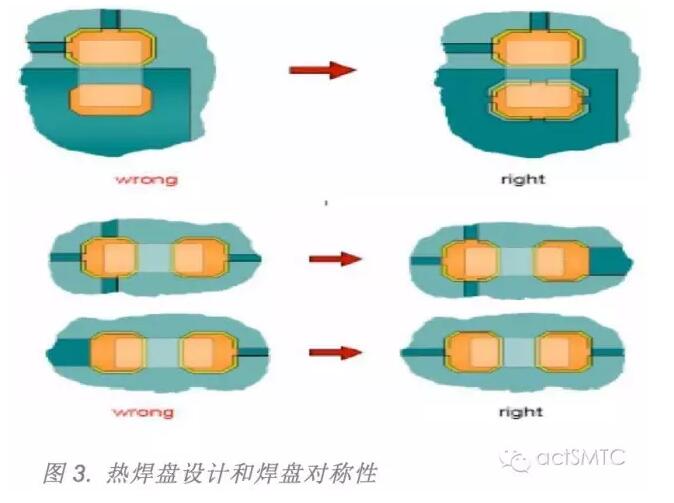

a.焊盤對(duì)稱性,為了避免元件過回流焊后出現(xiàn)偏位、立碑現(xiàn)象, 0805以及0805以下片式元件兩端焊盤應(yīng)保證散熱對(duì)稱性,兩端焊盤必須對(duì)稱,不僅大小對(duì)稱,吸散熱能力也要保持對(duì)稱,才能保證熔融焊錫表面張力平衡,如果一端在大銅箔上,建議連接大銅箔上的焊盤采用單線連接方式(熱焊盤處理);(圖3)

b.焊盤間距,確保元件端頭或引腳與焊盤有合適的搭接尺寸,焊盤間距過大或過小都會(huì)引起焊接缺陷;

c.焊盤剩余尺寸,元件端頭或引腳與焊盤搭接后的剩余尺寸必須保證焊點(diǎn)能夠形成彎月面;

d.焊盤寬度,應(yīng)與元件端頭或引腳的寬度基本一致;

e.焊盤上禁止布置通孔,否則在回流焊接過程中,焊盤上的焊錫熔化后會(huì)沿著通孔流走,會(huì)產(chǎn)生虛焊、少錫,還可能流到板的另一面造成短路(圖4)。

錫膏印刷

錫膏印刷工藝,主要解決的是錫膏印刷量一致性的問題(錫膏的填充量與轉(zhuǎn)移量)[2]。據(jù)業(yè)內(nèi)評(píng)測(cè)分析排除設(shè)計(jì)問題,約有60%的返修板子是由錫膏印刷不良引起的,在錫膏印刷中,有三個(gè)重要部分:焊膏、鋼網(wǎng)和刮刀(簡稱3S),如能正確選擇,可以獲得良好的印刷效果。

o 錫膏質(zhì)量

錫膏是回流焊工藝必需的材料,它是由合金粉末(顆粒)與糊狀助焊劑(松香、稀釋劑、穩(wěn)定劑等)載體均勻混合而成的膏狀焊料。其中合金顆粒是形成焊點(diǎn)的主要成分;助焊劑則是去除焊接表面的氧化層,提高潤濕性,是確保錫膏質(zhì)量的關(guān)鍵材料。錫膏就重量而言,一般80%~90%是金屬合金,就體積而言,金屬與焊劑各占50%。

保證錫膏的質(zhì)量主要從存儲(chǔ)和使用兩個(gè)方面來體現(xiàn),錫膏一般貯存在0℃~10℃之間(或按廠家要求貯存)。使用方面,錫膏的使用環(huán)境一般要求SMT車間的溫度為25±3℃,濕度為:50±10%(與錫膏的特性有關(guān)),使用時(shí)要按“先進(jìn)先出”的原則,并做好取用記錄,保證回溫時(shí)間大于四小時(shí),使用前需進(jìn)行充分的攪拌,使其粘度具有優(yōu)良的印刷性和脫模性。添加完錫膏后應(yīng)立即蓋好錫膏罐的內(nèi)外蓋子,印刷后確保在2小時(shí)以內(nèi)完成回流焊接。

o 鋼網(wǎng)設(shè)計(jì)

鋼網(wǎng)的主要功能是將錫膏準(zhǔn)確的涂敷在PCB的焊盤上。鋼網(wǎng)在印刷工藝中是必不可少的,它的好壞直接影響錫膏印刷的質(zhì)量。目前鋼網(wǎng)主要有三種制作方法:化學(xué)腐蝕、激光切割、電鑄成型。鋼網(wǎng)設(shè)計(jì)主要的控制點(diǎn)有以下幾個(gè)方面:

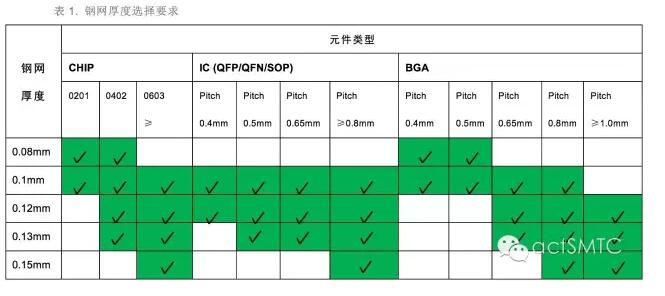

a.鋼片厚度:為保證錫膏印刷量和焊接質(zhì)量,鋼網(wǎng)表面必須平滑均勻,鋼片厚度的選擇應(yīng)根據(jù)PCB板上管腳間距最小器件來決定;鋼片厚度與最小Pitch、元件大小值的關(guān)系可參考表1所示。

b.開口設(shè)計(jì):開口為喇叭口向下成梯形截面孔,光滑,無毛刺。

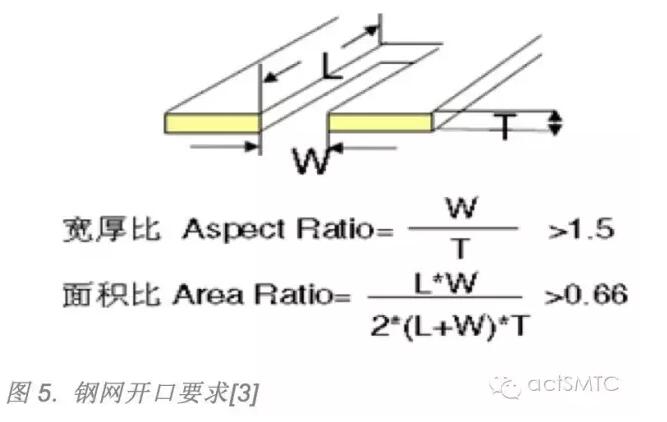

寬厚比=開孔的寬度/鋼網(wǎng)的厚度(針對(duì)Fine-Pitch的QFP 、IC 等細(xì)長、條裝管腳類器件適用);面積比=開孔底面積/開孔孔壁面積(針對(duì)0402、0201、BGA、CSP之類的小管腳類器件適用)(如圖5)。[3]

c.防錫珠處理:0603及以上CHIP元件,為了有效地防止回流焊接后焊錫珠的產(chǎn)生,其鋼網(wǎng)開孔應(yīng)做防錫珠處理。對(duì)于焊盤過大的器件,建議采用網(wǎng)格分割,防止錫量過多。

d.鋼網(wǎng)MARK點(diǎn)的要求:鋼網(wǎng)B面上需制作至少三個(gè)MARK點(diǎn),鋼網(wǎng)與印制板上的MARK點(diǎn)位置應(yīng)一致。需有一對(duì)對(duì)角線距離最遠(yuǎn)的MARK點(diǎn),提高印刷精度。制作方式為正反面半刻,圖形清晰。

e.印刷方向:印刷方向也是一個(gè)十分關(guān)鍵的控制點(diǎn),確定印刷方向時(shí)要注意避免密間距器件太靠近軌道,否則會(huì)造成錫量過多而橋接。

o 刮刀

不同硬度材質(zhì)和形狀的刮刀對(duì)印刷質(zhì)量有一定的影響,一般使用鍍鎳的鋼刮刀,60度的刮刀使用較普遍。如有通孔元器件建議使用45度的刮刀,可以增加通孔元件的錫量。

o 印刷參數(shù)

印刷參數(shù)主要包括刮刀速度、刮刀壓力、鋼網(wǎng)脫膜速度、鋼網(wǎng)清洗模式和頻率等,刮刀與鋼網(wǎng)的角度,以及錫膏的粘度之間存在一定制約關(guān)系,因此,只有正確控制這些參數(shù),才能保證錫膏的印刷質(zhì)量。一般而言, 刮刀速度慢,可得到較好的印刷品質(zhì), 但可能會(huì)導(dǎo)致錫膏形狀模糊,速度太慢還會(huì)影響生產(chǎn)效率;如果刮刀速度過快,可能導(dǎo)致錫膏無足夠的時(shí)間填入網(wǎng)孔,造成錫膏量不足。刮刀壓力過高會(huì)導(dǎo)致網(wǎng)孔內(nèi)的焊膏被拖出而造成少錫,還會(huì)加速鋼網(wǎng)和刮刀的磨損,壓力過低則導(dǎo)致錫膏印刷不完全。因此,在錫膏能夠保持正常滾動(dòng)的狀態(tài)下,盡可能提高速度,并配合調(diào)整刮刀壓力,以達(dá)到良好的印刷質(zhì)量。脫膜速度過快會(huì)造成印刷錫膏拉尖或成型不良,速度太慢會(huì)影響生產(chǎn)效率。鋼網(wǎng)清洗模式和頻率如設(shè)置不當(dāng)會(huì)造成鋼網(wǎng)清洗不干凈,窄間距產(chǎn)品容易連錫或鋼網(wǎng)堵孔少錫。[4]

o 設(shè)備精度

在印刷高密度、窄間距產(chǎn)品時(shí),印刷機(jī)的印刷精度和重復(fù)印刷精度也會(huì)影響錫膏印刷的穩(wěn)定性。

o PCB支撐

PCB支撐是錫膏印刷的重要調(diào)試內(nèi)容,如果在印刷過程中PCB缺乏有效的支撐或支撐不合理,會(huì)造成印刷錫膏偏厚或不均勻。布置PCB支撐要平整,均勻,確保在印刷時(shí)鋼網(wǎng)能夠緊貼PCB。有條件的可以制作頂針模板或支撐載具。

回流焊接

正確設(shè)置回流焊溫度曲線,是確保焊點(diǎn)焊接質(zhì)量的保障。一個(gè)好的回流焊曲線要求對(duì)所要焊接的PCB板上的各種貼裝元器件都能夠達(dá)到良好的焊接,焊點(diǎn)不僅要具有良好的外觀品質(zhì)而且還要有良好的內(nèi)在品質(zhì)。如果升溫斜率速度太快,一方面,會(huì)導(dǎo)致元器件及PCB受熱太快,易損壞元器件,還會(huì)造成PCB變形;另一方面,錫膏中的熔劑揮發(fā)速度太快,容易濺出金屬成份,產(chǎn)生焊錫球;峰值溫度一般設(shè)定比錫膏熔點(diǎn)高30℃~40℃左右較好,如溫度太高,回流時(shí)間太長會(huì)造成熱敏感元件或元件塑膠本體損壞,反之會(huì)導(dǎo)致錫膏熔融不充分無法形成可靠的焊點(diǎn)。為了增強(qiáng)焊接質(zhì)量,避免元件的氧化問題,有條件的可以使用氮?dú)饣亓骱浮;亓髑€設(shè)置的依據(jù)一般主要參考以下幾個(gè)方面[5]:

a. 根據(jù)所使用的錫膏推薦的溫度曲線進(jìn)行設(shè)置。錫膏的成分決定了其活化溫度及熔點(diǎn)。

b. 根據(jù)熱敏感元件和貴重元件的熱性能參數(shù),還要考慮特殊元器件的最高焊接溫度等限制。

c. 根據(jù)PCB板材、尺寸大小、厚度和重量來設(shè)定。

d. 根據(jù)回流爐結(jié)構(gòu)和溫區(qū)長度來設(shè)定,不同的回流爐要設(shè)定不同的溫度曲線。

總結(jié)

影響SMT焊接質(zhì)量的影響因素有很多,如元器件可焊性、PCB質(zhì)量、PCB焊盤設(shè)計(jì)、錫膏質(zhì)量、印制電路板的加工質(zhì)量、SMT生產(chǎn)設(shè)備狀況、SMT每道工序的工藝參數(shù),以及操作人員的操作技能等都有密切的關(guān)系。其中,元器件和PCB及錫膏質(zhì)量與PCB設(shè)計(jì)是保證回流焊質(zhì)量的基礎(chǔ),因?yàn)檫@些問題導(dǎo)致的焊接缺陷在生產(chǎn)過程中,通過工藝方法是很難甚至是無法解決的。因此,要提高和保證良好的焊接質(zhì)量,前提是需要控制好來料質(zhì)量和良好的PCB焊盤設(shè)計(jì),對(duì)錫膏印刷、貼裝、回流焊的每道工序的工藝參數(shù)進(jìn)行管控和優(yōu)化,并制定完善的生產(chǎn)工藝流程。

安悅電子科技有限公司有版權(quán)所有,任何盜取文章都屬于侵權(quán)行為。

“推薦閱讀”

【責(zé)任編輯】:安悅科技版權(quán)所有:http://www.eqbzf.com轉(zhuǎn)載請(qǐng)注明出處